摘要:通常采用无铬耐指纹钝化表面处理手段提高镀锌板表面的耐指纹性能、耐腐蚀性能、自润滑性能和导电性能。结合国内外的相关研究结果,本文主要概述了耐指纹钝化的研究状况以及无铬耐指纹钝化液的主要组分,并对各组分的作用进行了介绍。功能性纳米填料—纳米SiO2,是使无铬钝化液具有耐指纹性的主要因素,其制备以及表面改性一直是耐指纹钝化的重点研究,本文对其制备及改性进行了详细论述,并对无铬耐指纹钝化发展前景进行展望。

关键词: 镀锌板,无铬耐指纹钝化,纳米SiO2制备,表面改性

Chromium-free Fingerprint Resistant Passivation Technology Based on Nano-SiO2 Modified Surface of the Galvanized Sheet

Abstract: Fingerprint resistant chromium-free passivation is adopeted as an important surface treatment method in improving the surface corrosion resistance of galvanized sheet, fingerprint resistance, electrical conductivity and self-lubrication as usual. Combining with the relevant research results, we have summarized the research status of fingerprint resistant passivation and the main compositions of the fingerprint resistant chromium-free passivation solution along with introducing the function of each composition in the paper. Nano-SiO2 as a kind of functional nano-filler is a main factor of fingerprint resistant for chromium-free passivation liquid owning fingerprint resistant performance, preparation and surface modification of nano-SiO2 have been well discussed for its application and development in the fingerprint resistant chromium-free passivation.

Key words: Galvanized sheet, fingerprint resistant chromium-free passivation, preparation of nano-SiO2, surface modification

引言

进入21世纪后,随着生活水平的提高,人们对手机、音响、数码相机、便携式笔记本电脑以及高端小家电的需求量进入一个快速增长期,这就要求相关的镀锌薄板产品除了具备基本的耐蚀、美观以及手感舒适外,还要求具有一定的耐指纹、高导电以及自润滑性,其中耐指纹性对于板材尤其重要[1]。在实际生产过程中,由于工序间操作及处理需要,镀锌薄板表面不可避免要经人手多次接触,操作者的汗渍将在板材表面形成明显而又清晰的指纹印记。由于汗液的主要成分为尿素以及无机盐,若汗液不能及时擦去,指纹印记将会转变为一层黑色的腐蚀产物,不仅影响板材表面的美观,而且会使其耐蚀性能明显下降。

人们希望通过对板材表面进行处理,使其达到一种“不沾”的状态,即表面不会轻易附着汗渍,但是就目前技术很难达到上述要求[3],所以人们转而希望寻找一种能够预先涂覆在钢板上并和人体指纹具有相似的光学特性的物质,这样会使得附着指纹与未附着指纹部分光学色差相对很小,从而赋予了钢板耐指纹特性[4]。耐指纹钝化液是耐指纹钢板生产的关键所在[5],其发展经历了有机溶剂型耐指纹钝化液,有铬型耐指纹钝化液,新型无铬型耐指纹钝化液三个阶段,生产工艺也由最初的的两步法转为一步法[6-8]。现代耐指纹钝化液主要包括无机缓蚀剂、硅烷偶联剂、水性树脂以及纳米SiO2,其中纳米SiO2以及树脂赋予了钝化膜耐指纹性能[9]。本文主要围绕耐指纹液钝化的研究状况、主要成分组成以及作为耐指纹主要因素纳米SiO2的制备及改性作为论述重点。

1 耐指纹钝化的研究状况

1.1 无机型耐指纹钝化

最早的无机型耐指纹钝化处理方式是由日本神户钢铁公司开发的,即采用电解涂覆方式,将镀锌板作为阴极,通过调整电解池中六价铬以及三价铬离子的质量浓度,溶液中的pH值和温度,先在镀锌板表面形成一层铬酸盐涂层,再涂覆一层硅酸盐涂层,在镀锌板表面形成了复合无机耐指纹钝化膜层,这种无机耐指纹钝化钢板曾被广泛用于生产录像机、音响以及电磁炉的底板[3]。该处理方式获得的钢板在较温和的条件下具有短暂防锈性能,而在长期或环境较恶劣的条件下钝化效果不明显,耐蚀性达不到要求,此外导电性也较差[2]。

1.2 传统有机型耐指纹钝化

铬酸盐系有机复合薄涂层即传统有机型耐指纹钝化处理方式,其采用两步法生产工艺,通常先在镀锌板表面进行铬酸盐钝化处理,再在铬酸盐涂层上涂覆一层有机薄涂层主要为树脂与硅溶胶混合物,树脂作为封闭层,可以大大地减缓锌层腐蚀速度,硅溶胶可以提高树脂涂层的交联度以及硬度,并且对涂层的耐指纹性起了至关重要的作用[10]。随着水性涂料的发展,人们发现将铬酸盐钝化剂与丙烯酸类、聚氨酯类、环氧类等有机高分子聚合物复合采用一步法涂覆后也可以达到两步法效果,这样耐指纹钢板的生产由传统的两步法变为了一步法[11-12],不仅简化了工艺流程,而且也降低了生产成本。

1.3 有机-无机复合无铬耐指纹钝化

欧盟于2003年正式公布的《关于电子电气设备中禁止使用某些有害物质指令》(RoHS),对含六价铬的产品使用进行了严格的限制,因此解决六价铬的污染问题,开发研究新型无铬耐指纹钝化工艺技术,摈弃传统的铬酸钝化工艺,是金属钝化技术的创新,是推行绿色工业技术、保护环境的形势所需[13]。有机-无机复合无铬耐指纹膜是目前耐指纹钝化处理的研究重点,其主要以不含六价铬的无机缓蚀剂与有机高分子聚合进行复配,同时添加一些可以提高膜层耐指纹性、导电性、自润滑性的相关助剂而得到。日本神户钢铁于1998年首次实现了无铬耐指纹镀锌钢板的工业化生产,其后,日本其他钢铁公司也推出了各自的无铬耐

指纹产品[14];我国于2003年由宝钢集团率先开始批量化生产电镀锌耐指纹钢板,此后武钢、鞍钢、马钢、攀钢也开始大批量生产镀锌无铬耐指纹板,此举标志我国镀锌无铬耐指纹钢板进入了一个新的发展时期[15]。

2 无铬耐指纹钝化的主要组分介绍

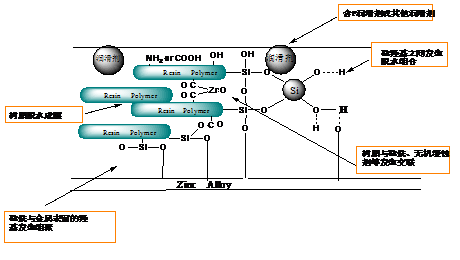

有机-无机复合无铬耐指纹钝化液主要组分包括无机缓蚀剂、纳米SiO2、交联剂、水性树脂、以及提高导电性及润滑性等相关性能的助剂。如图1所示,作为主成膜物质的水性树脂本身会发生脱水缩合形成一层防水的阻挡层,纳米SiO2与树脂之间同时发生交联作用形成空间网状结构提高了膜层的硬度、耐指纹以及耐腐蚀等性能。硅烷偶联剂一方面与树脂中的羧基或羟基反应,另一方面其水解后生成的Si-OH会自发地通过氢键吸附到镀锌层表面,烘干固化的过程中锌表面的Zn-OH与Si-OH会形成共价的金属硅氧烷键Si-O-Zn,这样就提高膜层的附着力。无机缓蚀剂在基体表面会形成一层化学转化膜与有机树脂共同作用能显著提高镀锌板的耐蚀性能,此外,具有润滑性的助剂会上浮到膜层表面,在板材运输以及冲压成型的过程可以减小摩擦系数并提高自润滑性能。

2.1 主成膜组分

无铬耐指纹钝化液中水性树脂通常为其主成膜物质,起粘结骨架作用,在烘烤固化过程中,水分挥发会后形成一层连续致密的皮膜。研究人员发现相对于聚氨酯、环氧、酚醛类树脂,由丙烯酸酯、甲基丙烯酸酯及苯乙烯聚合而成的丙烯酸类树脂具有良好的耐光、耐热、耐酸、耐碱等性能[17],某些经过改性的丙烯酸树脂如有机硅改性、环氧改性、氟化物改性可以得到性能更好的膜层,而通过深入的研究发现单一水性丙烯酸树脂可能存在韧性差、强度低的特点[9],为此寻求树脂复配以及树脂改性很有必要,如以水性丙烯酸树脂复配复合水性有机硅以及水性聚氨酯=3:5:1得到一种综合性能较佳的水性无铬耐指纹涂料[3];通过不同乳液测试,选定以丙烯酸改性的聚氨酯乳液作为主成膜物质制得一种耐指纹涂料,其性能与市售同类产品性能相当,个别指标还明显优于同类产品[18]。树脂的选择对耐指纹液性能有很大的影响,通常所选择的树脂要具有很好的离子稳定性,在添加助剂以及其他填料的过程中不易破乳,树脂的体系要与钝化基液的酸碱性相匹配,玻璃化温度过低在连续生产过程中容易发生粘辊和固化不良,树脂粒径要与纳米SiO2粒径相匹配,否则树脂稳定性会明显降低[9]。

2.2 辅助成膜组分

水性无铬耐指纹钝化液中次成膜组分是偶联剂类物质,包括硅烷偶联剂,钛酸酯偶联剂以及磷酸酯偶联剂等。偶联剂水解后会形成醇羟基,它的作用相当于“桥梁”,一头与有机物相连另一头与无机物相连,提高了金属与有机树脂之间的结合力,同时还能形成一种交联互穿的网状结构,显著提高膜层的抗腐蚀能力。金属偶联剂能够增强皮膜的硬度以及交联,另据报道德国凯密特尔公司和美国依科技术公司以复合硅烷膜为主成膜物质开发出新型的金属表面处理技术,在其所在国的冶金行业得到广泛的应用。虽然硅烷膜能够提高金属的耐腐蚀性能,但是和铬酸盐钝化效果仍有不小的差距,硅烷膜较薄,无法提供长久的防护保护,且硅烷膜不具有铬酸盐的自修复功能,为此要想开发出与铬酸盐相当的无铬耐指纹钝化液必须寻求多组分协同作用之路[19]。

2.3 无机缓蚀剂

在水性无铬耐指纹钝化液中,酸以及与其相匹配的无机组分是主要的无机缓蚀剂,它们主要在锌基体表面形成一层化学转化膜,使膜层的耐蚀性与结合力得到提高[20]。目前常用的无机缓蚀剂有钛酸盐、锆酸盐、钼酸盐、钒酸盐、钨酸盐、锰酸盐以及稀土金属盐。通过对电位-pH图的研究,选定以Ti-Zr复合体系为耐指纹缓蚀剂,并通过单因素试验确定锆盐0.3mass%,钛盐0.3mass%时钝化效果最好[18]。通过研究钼酸盐钝化膜发现其在酸性介质中可以获得与铬酸盐钝化膜相当的耐腐蚀性能[21];以钒酸盐作为成膜主盐在电镀锌板表面制备了一种新型的钒酸盐转化膜,通过XPS分析表明转化膜主要是由五价钒的氧化物或氢氧化物组成,并含有少量的四价钒和二价锌的氧化物和氢氧化物,其认为转化膜的形成可能是由于基体的溶解和转化膜的沉积相互作用以形成的结果[2]。

3 用于耐指纹液钝化的纳米SiO2制备及表面改性

现代无铬耐指纹涂料中纳米SiO2是不可或缺的物质[1],是具有耐指纹性能的的主要因素,从纳米研究的角度分析,耐指纹涂层也可以视为一种纳米功能涂层。从最初的“两步法”有铬耐指纹钝化到如今的“一步法”无铬耐指纹钝化,纳米SiO2作为提高膜层耐指纹性能主要因素在其中发挥着非常重要的作用[5]。

3.1纳米SiO2的制备

纳米SiO2是一种具有小尺寸效应、表面界面效应、量子尺寸效应、宏观量子隧道效应的无定形白色粉末状的功能性纳米材料。目前纳米SiO2的制备方法主要有气相法、溶胶-凝胶法、沉淀法以及微乳液法等[21]。

3.1.1 气相法

气相法工艺[22]主要原料为四氯化硅,在高温条件下,按一定的比例通入氢气与氧气,将四氯化硅水解为烟雾状的二氧化硅,使其凝结为絮状后分离、脱酸即得到产品。气相反应式可以用下面的化学方程式表示:

2H2 + O2 = 2H2O

SiCl4 + 2H2O = SiO2 + 4HCl

2H2 + O2 + SiCl4 = SiO2 + 4HCl

反应中首先向燃烧室中按一定比例连续输入氧气、氢气以及卤硅烷进行燃烧反应,在此过程中通入保护气,卤硅烷利用燃烧生成的水以及产生的热量进行高温水解缩合反应,反应完成后经脱酸等处理即得到气相纳米SiO2,原生粒径在7~40 nm[23]。气相法制得的纳米SiO2纯度高,表面羟基较少,具有优异的补强性能,但原材料价格高,设备投资大,工艺较为复杂。

3.1.2 溶胶-凝胶法

溶胶-凝胶法是制备单分散球形二氧化硅的重要方法,其以有机醇盐或无机盐为前驱物,利用水解缩聚过程逐渐凝胶化,再经后处理过程如陈化、干燥等得到所需纳米材料。用溶胶-凝胶法制备纳米二氧化硅时,其主要分为水解以及聚合两个过程,硅酸酯类型、醇的种类,催化剂种类、温度以及干燥方法均会影响二氧化硅的形貌和大小[21]。以甲醇作为溶剂,盐酸作为催化剂,一甲基三甲氧基硅烷(MTMS)和正硅酸乙酯(TEOS)作为原料,利用溶胶-凝胶法制备得到分子级复合SiO2杂化有机硅树脂[24]。该法优点在于反应过程易于控制,且可对纳米二氧化硅进行原位改性。

3.1.3 沉淀法

沉淀法主要是一种以硅酸盐为硅源,向其中加入沉淀剂使其酸化后得到一种疏松、高分散、絮状沉淀纳米SiO2的方法[21],例如以硅酸钠为硅源,氯化铵为沉淀剂制得一种纳米SiO2,并对硅酸钠的浓度、体系pH以及乙醇水的体积比对纳米二氧化硅粉体比表面积的影响进行了研究,结果表明在硅酸钠浓度为0.4mol/L,乙醇水体积比为1/8,pH值为8.5时可制备出粒径为5~8nm分散性良好的无定形纳米SiO2[25]。沉淀法具有原料来源广泛、价格低廉、工艺简单、易于实现工业化的特点,但是产品质量不如采用气相法和凝胶法的稳定。

3.1.4 微乳液法

反向微乳法是近年发展起来的制备纳米粒子的重要方法,在 W/O 型微乳液中,一般由表面活性剂、助表面活性剂、油(通常为极性小的有机物)、水组成。体系中,表面活性剂包围着水相分散于连续的油相中,被包围的水核是一个独立的“微反应器”。由于在水核中反应受控进行,与传统方法相比制备的纳米粒子具有较好的分散性,较窄的粒径分布,容易调控等优点[26]。

3.2 纳米SiO2的表面改性

3.2.1 表面物理改性

通过包覆、吸附以及涂覆等物理作用对纳米SiO2粉体表面进行改性处理称为表面物理改性。纳米SiO2的表面物理改性主要利用表面沉积法,即将一种物质沉积到纳米SiO2粉体表面,形成一层与颗粒表面无化学结合的异质包覆层,达到提高其分散性的目的。吸附主要是利用表面活性剂在固液表面的吸附作用,在纳米SiO2粉体表面形成一层分子层,阻碍颗粒间的相互接触,增大颗粒间的相互距离,达到改性的目的。吸附作用对纳米SiO2改性虽然简单易行,但是由于其靠分子间作用力作用,改性效果不稳定,分子间作用力容易被破坏,故其应用受到一定限制[21]。如利用化学沉积法将6 nm厚的二氧化钒颗粒沉积在SiO2表面,所得改性粒子具有了一些纳米二氧化钒的特性,从而实现纳米SiO2的表面功能性改性[27]。

3.2.2 表面化学改性

3.2.2.1 酯化法

酯化反应法是利用脂肪醇类化合物与纳米SiO2表面的羟基发生反应,反应后得到的纳米SiO2表面硅羟基被烷氧基取代[21]。酯化反应法对于表面为弱酸性或中性的纳米粒子最为有效。例如在微波照射的状态下以对甲基苯磺酸为催化剂,辛醇为改性剂制得改性纳米SiO2分散液,结果表明微波照射对纳米SiO2与醇反应促进作用明显,其亲油疏水性能得到很大的提高[28]。

3.2.2.2 偶联剂法

偶联剂分子中既具有能和无机质材料(如金属、玻璃等)化学结合的反应基团又有与有机质材料(如树脂等)化学结合的反应基团,水解后能与纳米SiO2表面的硅羟基反应,降低了纳米SiO2表面的能态以及极性[29],使其在水溶液中不易团聚,另外偶联分子可以起到一种桥梁作用,把两种性质悬殊的材料连接在一起以提高复合材料的性能并增加粘接强度。例如以硅烷偶联剂KH-570、分散剂BYK-163以及钛酸酯偶联剂NDZ-201分别对纳米SiO2进行表面改性处理,结果表明KH-570改性效果最优,其最佳用量为5%,最佳反应时间30 min,改性后的纳米SiO2用于丙烯酸聚氨酯防腐涂料,改善了涂料中的各项性能[30]。此外以硅烷偶联剂γ-(甲基丙烯酰氧)丙基三甲氧基硅烷改性纳米SiO2,将亲水性的纳米SiO2转化为两亲性,改性后的纳米SiO2与环氧涂料中的高分子聚合物具有较好的相溶性,提高了涂料的耐洗刷性[31]。

3.2.2.3 表面接枝聚合法

通过化学反应将高分子连接到纳米粒子表面上的方法称为表面接枝聚合法,运用该方法可使纳米SiO2表面的Si-OH基团转化Si-O-R基团[32]。根据接枝机理的不同,表面接枝聚合改性主要分为“接枝到”法和“接枝于”法,“接枝到”法就是把大分子上活性端基的与无机纳米粒子上的活性点作用,以达到改性无机纳米粒子的目的。“接枝于”法主要是将将引发剂作用在引入到无机纳米粒子表面形成单分子覆盖层,之后由由引发剂组成的单分子层引发剂单分子层诱导可控“活性”自由基聚合反应或者原子转移活性自由基聚合反应,在将高分子接枝到无机纳米粒子表面接枝高分子,该法使纳米粒子在高分子材料领域的应用得到扩展,获得了功能性的纳米复合高分子材料[33]。例如利用苯乙烯(St)、甲基丙烯酸甲酯(MMA)对纳米SiO2进行辐射接枝聚合改性,与聚苯乙烯(PS)和聚丙烯酸乙酯(PEA)共混后得到的复合材料具有优异的增强其增韧效果[34]。

4 展望

随着全球环保意识的增强和家电、新能源等行业对功能型镀锌薄板要求的日益提高,开发高耐蚀、无铬化、耐指纹、自润滑、高导电性的新型无铬耐指纹钢板势在必行。而无铬耐指纹钝化处理技术是开发新型无铬耐指纹钢板的核心内容,寻求具有协同效应的有机-无机复合钝化体系,是实现其性能的重要发展方向。纳米SiO2的加入可以提高膜层的交联度、硬度以及耐指纹性,是一种不可多得的添加剂,但由于未改性纳米SiO2易团聚、分散性不好,故通常需要改性后再将其加入复合钝化体系中。以硅烷偶联剂与树脂作为复合成膜物质,复配合适的无机缓蚀剂,并向其中添加改性纳米SiO2、聚四氟乙烯等功能性添加剂可获得一种综合性能良好的无铬耐指纹钝化液,具有广阔的市场应用前景。